FACTORY

エドウインのジーンズ洗い加工工場として平成元年(1989年)9月、

秋田市土崎港相染町に設立された「ジーンズM.C.D.」。

Manufacturing(製造)、Cleaning(特殊洗い加工)、Development(開発)の3つのコアを持ち、技術と生産性の向上、

未来に向けた開発を担う拠点であることからM.C.D.と名付けられました。

すでにエドウインの自社縫製工場が秋田にあったこともありますが、堅実で実直な県民性と、

奥羽山系からの豊富な水資源がこの地への設立の決め手となりました。

ジーンズM.C.Dは設立以来、単体では国内最大規模の工場として国内生産を牽引し、

数々のエドウインの商品を生産してきました。これからも、秋田の自然に恵まれた地に設立された工場として、

資源は有限であることを意識し、地球の循環再生システムである自然と協調した生産活動を目指します。

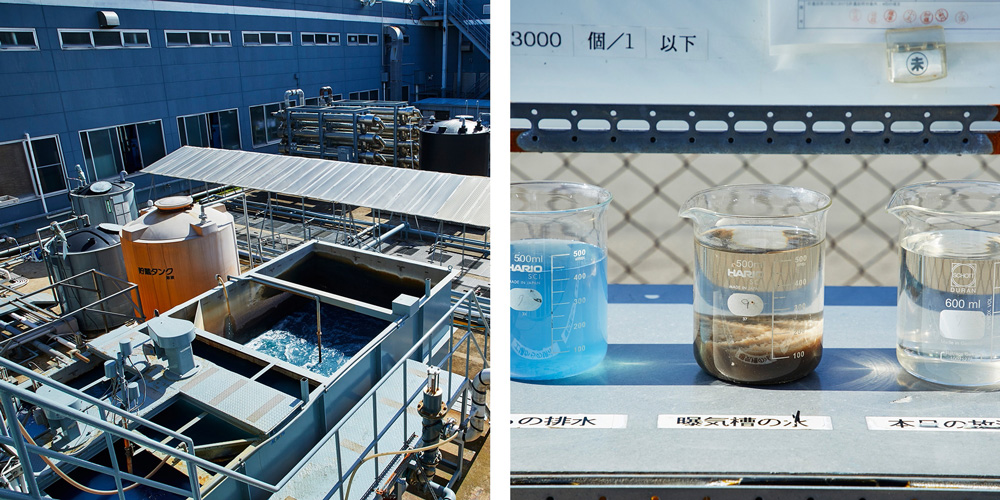

1. 排水について

秋田の豊富な水資源を工業用水として利用するにあたり、自らに課した使命があります。それは、自然の恵みを利用させてもらう以上、元の状態に戻して自然にかえすということ。そのため、大型の排水処理施設を備え、単に国や県の基準をクリアするだけでなく、環境に負荷をかけないレベルまで処理を行っています。その水質は、社員が捕獲してきた淡水魚を飼育できる程です。

また、処理の過程で排出される汚泥も産業廃棄物とせず、セメントの材料(八戸セメント)としてリサイクルされています。

さらに2011年の震災以降は、水のリサイクルにも取り組んでおり、逆浸透膜を利用した設備では工場での利用だけでなく、非常時には地域の多目的利用にも貢献できるよう、水道水レベルの水質へのリサイクルが可能となっています。

2. サステナブルな洗い加工技術

-

【ユーズド加工】レーザー加工機

従来のユーズド加工は、新品の製品に手作業によってユーズド感を創出していました。

しかし、多くの作業量を必要とするため生産性が低く、労働負荷が大きい加工でした。

レーザー加工では、コンピュータにプログラミングされたデータを製品にレーザー照射することで、ユーズド感の創出加工を行っています。そのため、貴重な労働力を仕上げ工程に集中することができ、手作業ならではの品質を担保しながら、生産性向上にもつながっています。また、レーザー加工は集塵機の備わったBOXの中で行われるため、作業環境についても大幅に改善されています。 -

【脱色】オゾン(O3)脱色機

脱色には大量のお湯と漂白剤や中和剤などの助剤を使用し、さらに洗浄には大量の水を使用して行っていました。

オゾン(O3)脱色は、空気中の酸素(O2)を電気分解してオゾンを生成し、オゾンの強力な酸化力を利用して脱色を行うものです。使用後は不安定なオゾンが安定した酸素になるため(2O3→3O2)、漂白剤などの薬品を使用しないだけでなく、廃棄物も排出しないクリーンな加工です。また製品に含まれる水分だけで脱色することができるため、ほとんど水を使用しない加工でもあります。 -

【染色】ジェット染色機

今までの染色は、大量の染料と大量の助剤薬品を高温のお湯に溶かし、その溶液に製品を浸漬することで行ってきました。そのため染料や助剤薬品だけでなく、水や水を高温にするための燃料を大量に消費していました。

ジェット染色は、染料や助剤をお湯に溶かしミスト状にして吹き付ける染色方法です。循環しながら吹き付けるため、染料、助剤、水を大幅に削減することができ、既存の染色方法に比較して20%程度の使用量で染色することが可能です。さらに染料自体も、禁止薬物が含まれるアゾ染料などの不使用を宣言しています。

3. CO2削減への取り組み

-

貫流ボイラーのガス化

工場の熱源はA重油を燃料とした貫流ボイラーに頼ってきました。冬期期間が長い秋田においては、使用されるA重油も、排出されるCO2も大量でした。そのため、CO2削減を目指して排水熱や使用済み蒸気(ドレン)熱の回収を行ってきましたが、CO2の排出量が30%削減できる都市ガスを引き込むことが可能になったため、ガスに転換を図りました。

-

照明のLED化

天井の高い工場では、照明に水銀灯、仕上げや作業の現場においては蛍光灯が多く使用されてきましたが、これを見直し省電力のLED化を進めています。